技术概念和原理探索

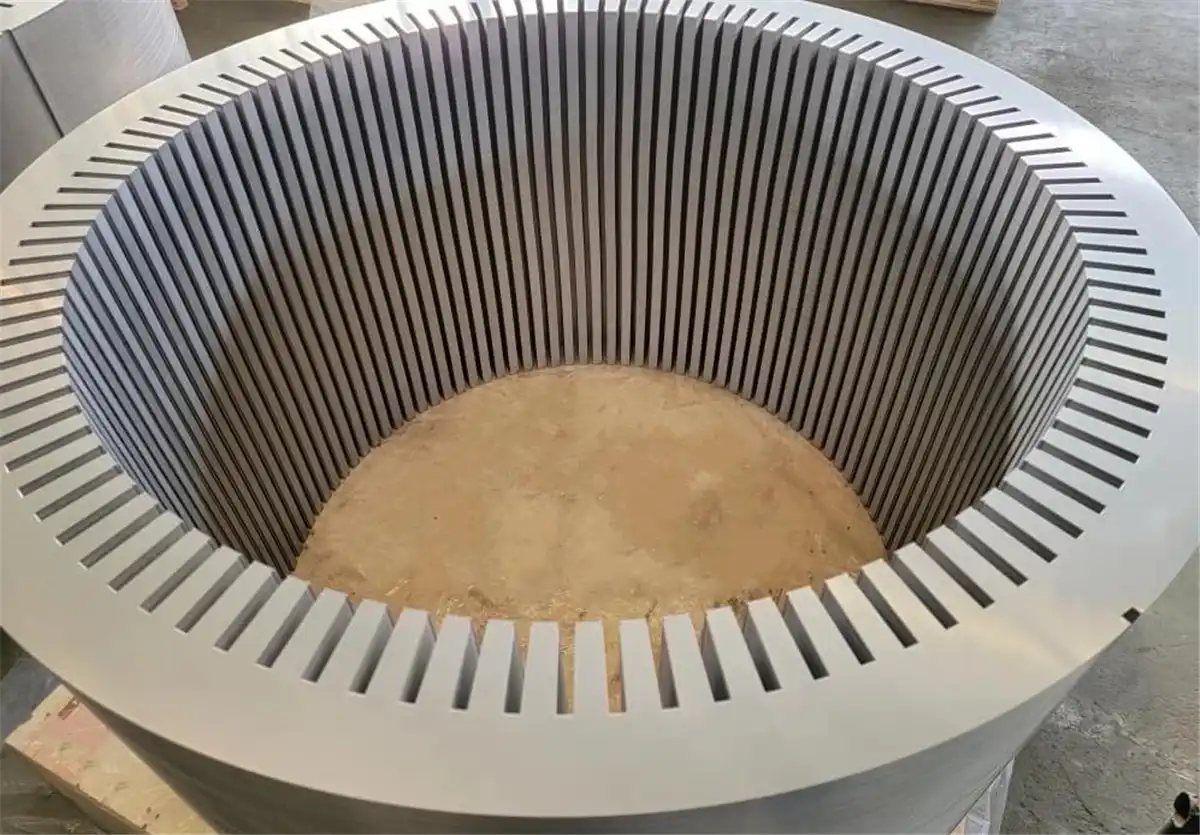

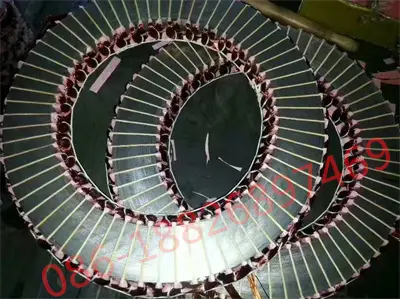

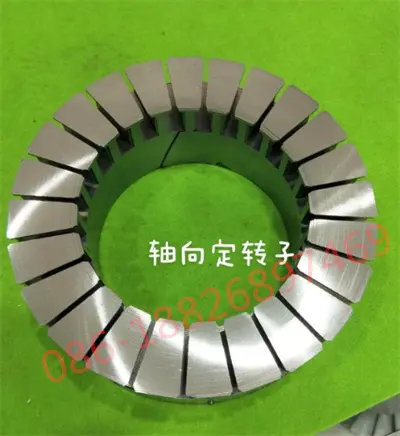

传统电动汽车电机大多采用径向磁通设计,磁场方向垂直于旋转轴。相比之下,轴向磁通电机通过将磁场方向调整为平行于电机轴线来缩短磁路。这一变化大大提高了电机的功率密度。在此基础上,轴向磁通双转子单定子电机采用创新的双转子布局和单共享定子设计。这样的设计不仅优化了电机的结构,还带来了前所未有的性能提升。

技术优势及应用价值

-

出色的能源效率和功率密度

轴向磁通设计缩短了磁场路径并减少了能量损失。再加上双转子结构带来的额外扭矩输出,电机可以在更小的体积内提供更高的功率。输出,大大提高了电动汽车的续航和加速性能。

-

优化的热管理和散热

-

低噪音、低振动

Through careful design of the motor structure, the noise and vibration generated by the axial flux dual-rotor motor during operation are much lower than that of traditional motors, providing passengers with a quieter and more comfortable driving experience./p>

-

结构简单,维护方便

Although the design is novel, it simplifies the mechanical structure, reduces potential failure points, facilitates maintenance and upgrades, and brings convenience to the long-term use and maintenance of electric vehicles.

面临的挑战和应对策略

尽管轴向磁通双转子单定子电机展现出诸多优势,但其商业化道路仍面临多重挑战:

-

成本控制

新材料的应用和精密制造技术的需求增加了生产成本,需要通过技术创新和规模化生产来降低成本。

-

设计制造难度

高精度的磁体排列、复杂的绕组设计以及严格的热管理要求对加工技术提出了更高的要求,需要不断优化设计工艺并采用先进的制造技术。

-

系统集成与控制

双转子设计对电机控制算法提出了新的挑战,需要开发适应性强、响应灵敏的控制系统。

未来展望和行业影响

面对挑战,轴向磁通双转子单定子电机未来发展前景广阔。随着材料科学的进步、智能制造技术的成熟以及控制策略的优化,其成本效益将逐渐显现,市场接受度也将提高。

-

技术成熟和成本降低

随着技术的成熟和生产规模的扩大,制造成本将逐渐下降,使得这项技术更加普及。

-

跨领域应用

除了电动汽车之外,轴向磁通电机的高效率特性在航空航天、船舶推进、工业设备等领域也展现出巨大潜力。

-

推动产业链变革

新技术的应用将促进上下游产业链的协同创新,包括材料供应商、设备制造商、软件开发商等,共同推动整个电动汽车行业的技术进步。

结论

总之,作为电动汽车动力系统的重大创新,轴向磁通双转子单定子电机不仅预示着电机技术的未来趋势,更是电动汽车乃至整个能源转型时代的重要推动者。随着技术的不断突破和应用的广泛推广,我们有理由相信,一个更高效、更清洁、更智能的出行时代正在加速到来。

关于优优科技

友友科技有限公司专业生产各种软磁材料的背隙精密磁芯,包括背隙硅钢、超薄硅钢、背隙特种软磁合金。我们采用先进的精密磁性元件制造工艺,为高性能电机、高速电机、中频变压器、电抗器等关键功率部件的软磁芯提供先进的解决方案。

公司自粘精密铁芯产品目前包括片厚0.05mm(ST-050)、0.1mm(10JNEX900/ST-100)、0.15mm、0.2mm(20JNEH1200/20HX1200/ B20AV1200/20CS1200HF)等一系列硅钢铁芯。 0.35mm(35JNE210/35JNE230/ B35A250-Z/35CS230HF),以及特种软磁合金磁芯,包括软磁合金1J22/1J50/1J79。