Exploration des concepts et principes techniques

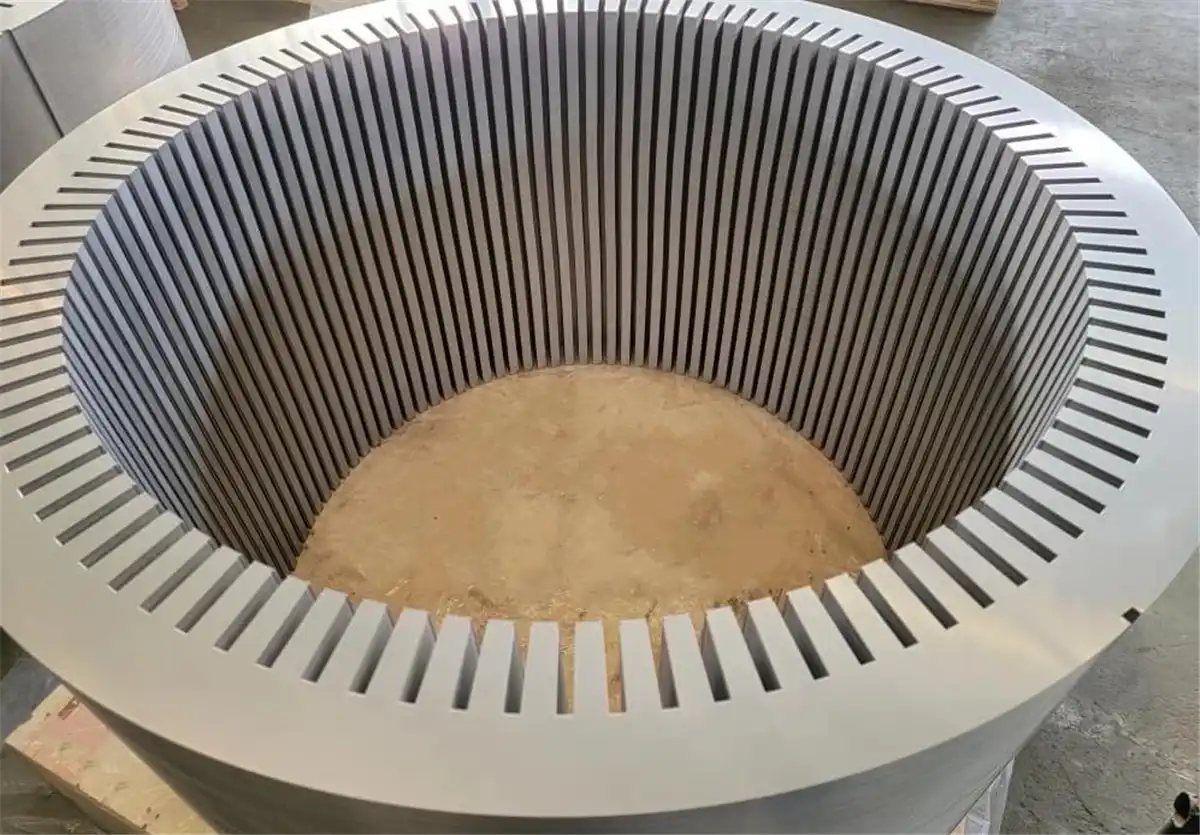

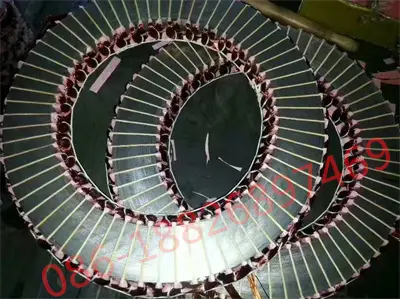

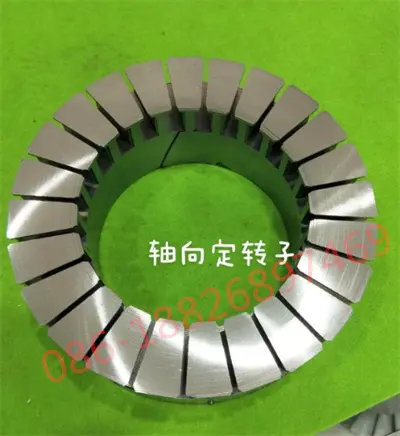

Les moteurs de véhicules électriques traditionnels adoptent pour la plupart une conception à flux radial, avec la direction du champ magnétique perpendiculaire à l’axe de rotation. En revanche, les moteurs à flux axial raccourcissent le trajet magnétique en ajustant la direction du champ magnétique pour qu'elle soit parallèle à l'axe du moteur. Ce changement augmente considérablement la densité de puissance du moteur. Sur cette base, le moteur à stator unique et à double rotor à flux axial adopte une disposition innovante à double rotor et une conception à stator unique partagé. Cette conception optimise non seulement la structure du moteur, mais apporte également des améliorations de performances sans précédent.

Avantages techniques et valeur d'application

-

Excellente efficacité énergétique et densité de puissance

La conception à flux axial raccourcit le trajet du champ magnétique et réduit les pertes d'énergie. Avec le couple supplémentaire apporté par la structure à double rotor, le moteur peut fournir une puissance plus élevée dans un volume plus petit. Sortie, améliorant considérablement les performances d'endurance et d'accélération des véhicules électriques.

-

Gestion thermique et dissipation thermique optimisées

-

Faible bruit et vibrations

Through careful design of the motor structure, the noise and vibration generated by the axial flux dual-rotor motor during operation are much lower than that of traditional motors, providing passengers with a quieter and more comfortable driving experience./p>

-

Structure simplifiée et maintenance facile

Although the design is novel, it simplifies the mechanical structure, reduces potential failure points, facilitates maintenance and upgrades, and brings convenience to the long-term use and maintenance of electric vehicles.

Défis rencontrés et stratégies d’adaptation

Bien que le moteur mono-stator à double rotor et flux axial présente de nombreux avantages, son chemin de commercialisation se heurte encore à de multiples défis :

-

Contrôle des coûts

L'application de nouveaux matériaux et la demande de technologies de fabrication de précision ont augmenté les coûts de production, et ces derniers doivent être réduits grâce à l'innovation technologique et à la production à grande échelle.

-

Difficulté de conception et de fabrication

La disposition des aimants de haute précision, la conception complexe des enroulements et les exigences strictes en matière de gestion thermique imposent des exigences plus élevées à la technologie de traitement, ce qui nécessite une optimisation continue du processus de conception et l'adoption d'une technologie de fabrication avancée.

-

Intégration et contrôle du système

La conception à double rotor pose de nouveaux défis à l'algorithme de contrôle du moteur, nécessitant le développement d'un système de contrôle adaptable et réactif.

Perspectives futures et impact sur l’industrie

Face à ces défis, le développement futur de moteurs mono-stator à double rotor et flux axial est prometteur. Avec les progrès de la science des matériaux, la maturité de la technologie de fabrication intelligente et l'optimisation des stratégies de contrôle, sa rentabilité deviendra progressivement évidente et son acceptation sur le marché augmentera également.

-

Maturité technologique et réduction des coûts

À mesure que la technologie évolue et que l’échelle de production augmente, les coûts de fabrication diminueront progressivement, rendant cette technologie plus populaire.

-

Applications transversales

Outre les véhicules électriques, les caractéristiques de rendement élevé des moteurs à flux axial présentent également un grand potentiel dans l'aérospatiale, la propulsion navale, les équipements industriels et d'autres domaines.

-

Promouvoir les changements dans la chaîne industrielle

L'application des nouvelles technologies favorisera l'innovation collaborative dans les chaînes industrielles en amont et en aval, y compris les fournisseurs de matériaux, les fabricants d'équipements, les développeurs de logiciels, etc., et favorisera conjointement le progrès technologique dans l'ensemble de l'industrie des véhicules électriques.

Conclusion

En bref, en tant qu'innovation majeure dans le système d'alimentation des véhicules électriques, le moteur mono-stator à double rotor et flux axial annonce non seulement la tendance future de la technologie automobile, mais est également un promoteur important des véhicules électriques et même de toute l'ère de la transformation énergétique. Avec les avancées technologiques continues et la promotion généralisée des applications, nous avons des raisons de croire qu’une ère de mobilité plus efficace, plus propre et intelligente s’accélère.

À propos de la technologie Youyou

Youyou Technology Co., Ltd. se spécialise dans la fabrication de noyaux de précision backlack fabriqués à partir de divers matériaux magnétiques doux, notamment l'acier au silicium backlack, l'acier au silicium ultra-mince et les alliages magnétiques doux spécialisés backlack. Nous utilisons des processus de fabrication avancés pour les composants magnétiques de précision, fournissant des solutions avancées pour les noyaux magnétiques doux utilisés dans les composants de puissance clés tels que les moteurs hautes performances, les moteurs à grande vitesse, les transformateurs moyenne fréquence et les réacteurs.

Les produits de base de précision auto-liants de la société comprennent actuellement une gamme de noyaux en acier au silicium avec des épaisseurs de bande de 0,05 mm(ST-050), 0,1 mm(10JNEX900/ST-100), 0,15 mm, 0,2 mm(20JNEH1200/20HX1200/B20AV1200/20CS1200HF) et 0,35 mm (35JNE210/35JNE230/ B35A250-Z/35CS230HF), ainsi que des noyaux spéciaux en alliage magnétique doux, notamment l'alliage magnétique doux 1J22/1J50/1J79.