Műszaki fogalmak és elvek feltárása

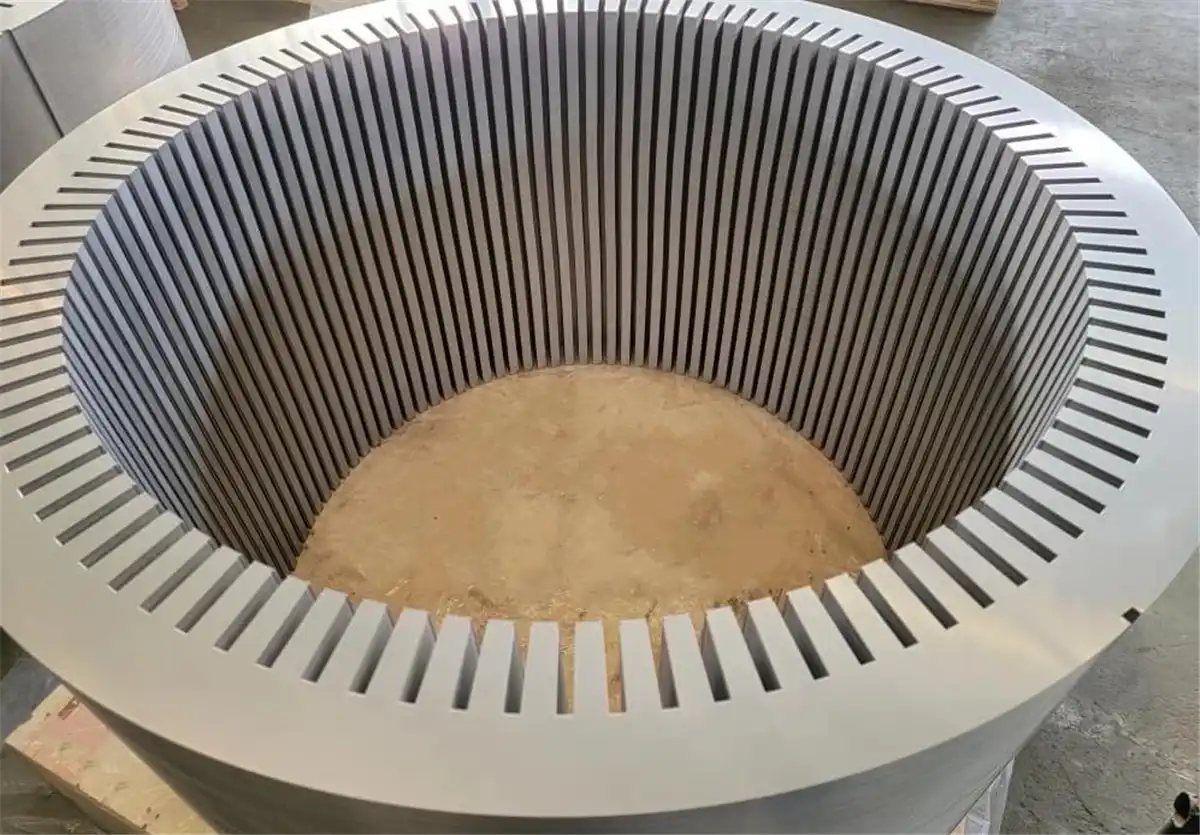

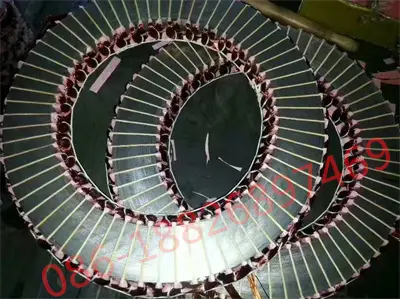

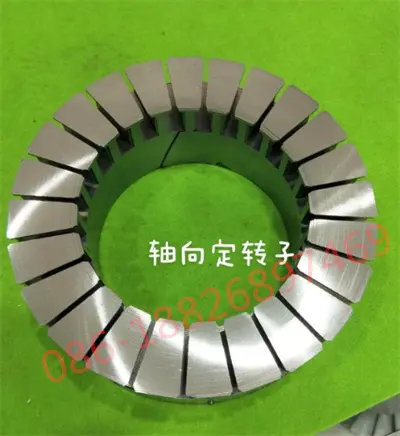

A hagyományos elektromos járműmotorok többnyire radiális fluxus kialakítást alkalmaznak, a mágneses tér iránya merőleges a forgástengelyre. Ezzel szemben az axiális fluxusmotorok lerövidítik a mágneses utat azáltal, hogy a mágneses mező irányát a motor tengelyével párhuzamosra állítják. Ez a változás nagymértékben megnöveli a motor teljesítménysűrűségét. Ezen az alapon az axiális fluxusú, kétrotoros egyállórészes motor innovatív kétrotoros elrendezést és egyetlen megosztott állórész-konstrukciót alkalmaz. Ez a kialakítás nem csak a motor szerkezetét optimalizálja, hanem példátlan teljesítményjavulásokat is hoz.

Műszaki előnyök és alkalmazási érték

-

Kiváló energiahatékonyság és teljesítménysűrűség

Az axiális fluxus kialakítás lerövidíti a mágneses tér útját és csökkenti az energiaveszteséget. A kétrotoros szerkezet által biztosított extra nyomatékkimenettel együtt a motor kisebb térfogatban nagyobb teljesítményt tud biztosítani. teljesítmény, nagymértékben javítva az elektromos járművek állóképességét és gyorsulási teljesítményét.

-

Optimalizált hőkezelés és hőelvezetés

-

Alacsony zaj és vibráció

Through careful design of the motor structure, the noise and vibration generated by the axial flux dual-rotor motor during operation are much lower than that of traditional motors, providing passengers with a quieter and more comfortable driving experience./p>

-

Egyszerűsített szerkezet és egyszerű karbantartás

Although the design is novel, it simplifies the mechanical structure, reduces potential failure points, facilitates maintenance and upgrades, and brings convenience to the long-term use and maintenance of electric vehicles.

Szembesült kihívások és megküzdési stratégiák

Bár az axiális fluxusú, kétrotoros egyállórészes motor számos előnnyel rendelkezik, kereskedelmi forgalomba hozatala továbbra is számos kihívással néz szembe:

-

Költségszabályozás

Az új anyagok alkalmazása és a precíziós gyártástechnológia iránti igény megnövelte a gyártási költségeket, technológiai innovációval és nagyüzemi gyártással csökkenteni kell a költségeket.

-

Tervezési és gyártási nehézségek

A nagy pontosságú mágneses elrendezés, a bonyolult tekercstervezés és a szigorú hőkezelési követelmények magasabb követelményeket támasztanak a feldolgozási technológiával szemben, ami megköveteli a tervezési folyamat folyamatos optimalizálását és a fejlett gyártási technológia átvételét.

-

Rendszerintegráció és vezérlés

A kétrotoros kialakítás új kihívások elé állítja a motorvezérlési algoritmust, ami egy adaptálható és érzékeny vezérlőrendszer kifejlesztését teszi szükségessé.

Jövőbeli kilátások és iparági hatás

A kihívásokkal szemben az axiális fluxusú kétrotoros egyállórészes motorok jövőbeli fejlesztése ígéretes. Az anyagtudomány fejlődésével, az intelligens gyártástechnológia érettségével, az irányítási stratégiák optimalizálásával fokozatosan megjelenik költséghatékonysága, és nő a piaci elfogadottsága is.

-

Technológia érettsége és költségcsökkentés

Ahogy a technológia érik és a gyártási méretek bővülnek, a gyártási költségek fokozatosan csökkennek, így ez a technológia egyre népszerűbbé válik.

-

Cross-field alkalmazások

Az elektromos járművek mellett az axiális fluxusmotorok nagy hatásfokú jellemzői a repülőgépiparban, a hajómeghajtásban, az ipari berendezésekben és más területeken is nagy lehetőségeket mutatnak.

-

Változások előmozdítása az ipari láncban

Az új technológiák alkalmazása elősegíti az együttműködésen alapuló innovációt az upstream és downstream ipari láncokban, beleértve az anyagszállítókat, a berendezésgyártókat, a szoftverfejlesztőket stb., és közösen előmozdítja a technológiai fejlődést a teljes elektromos járműiparban.

Következtetés

Röviden, az elektromos járművek energiaellátó rendszerének egyik fő újításaként az axiális fluxusú, kétrotoros, egyállórészes motor nemcsak a motortechnológia jövőbeli trendjét hirdeti, hanem az elektromos járművek, sőt a teljes energiaátalakítási korszak fontos előmozdítója is. A folyamatos technológiai áttörésekkel és az alkalmazások széles körű népszerűsítésével okunk van azt hinni, hogy egy hatékonyabb, tisztább és intelligensebb mobilitás korszaka felgyorsul.

A Youyou technológiáról

A Youyou Technology Co., Ltd. különféle lágymágneses anyagokból, köztük hátlapos szilíciumacélból, ultravékony szilíciumacélból és speciális lágy mágneses ötvözetekből készülő precíziós magok gyártására specializálódott. Fejlett gyártási eljárásokat alkalmazunk a precíziós mágneses alkatrészekhez, és fejlett megoldásokat kínálunk a kulcsfontosságú teljesítménykomponensekben, például nagy teljesítményű motorokban, nagy sebességű motorokban, közepes frekvenciájú transzformátorokban és reaktorokban használt lágy mágneses magokhoz.

A vállalat önkötő precíziós magtermékei jelenleg egy sor szilíciumacél magot tartalmaznak 0,05 mm (ST-050), 0,1 mm (10JNEX900/ST-100), 0,15 mm, 0,2 mm (20JNEH1200/20HX1200/B100) szalagvastagsággal 0,35 mm (35JNE210/35JNE230/ B35A250-Z/35CS230HF), valamint speciális lágymágneses ötvözet magok, beleértve az 1J22/1J50/1J79 lágy mágneses ötvözetet.