Udforskning af tekniske koncepter og principper

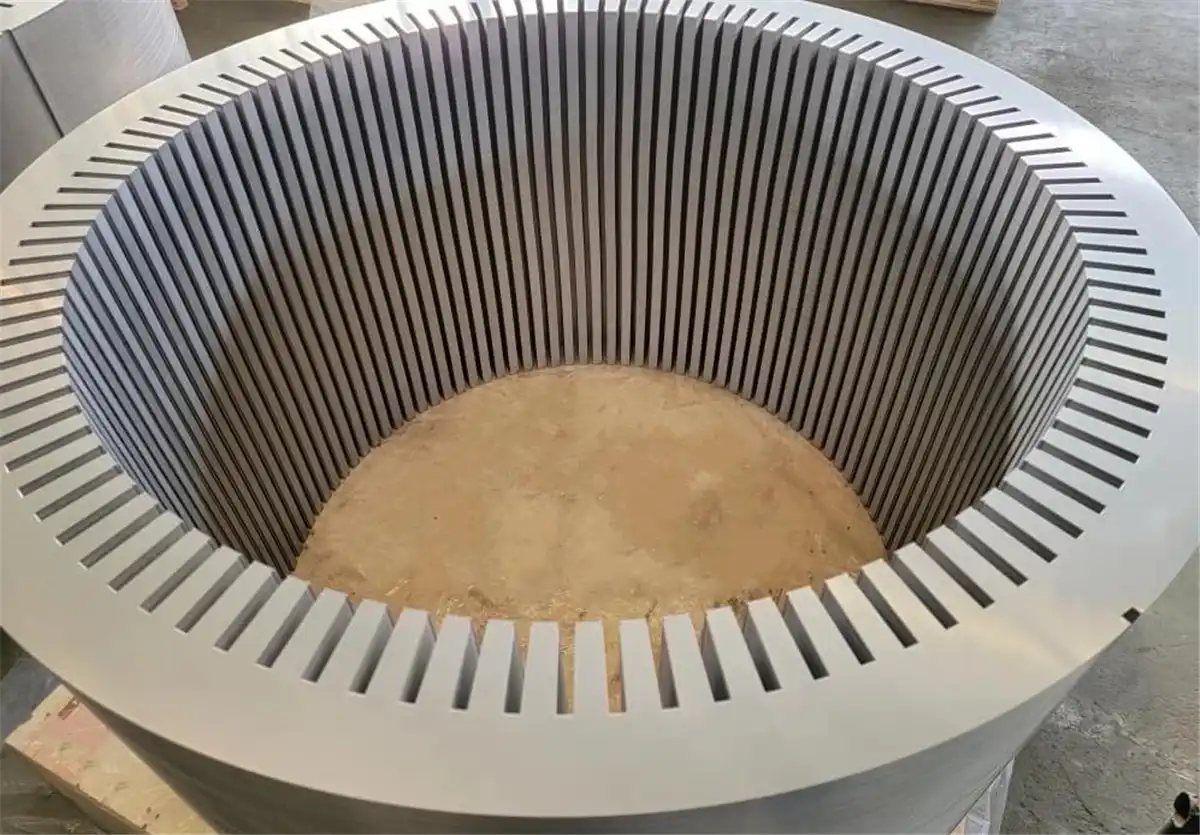

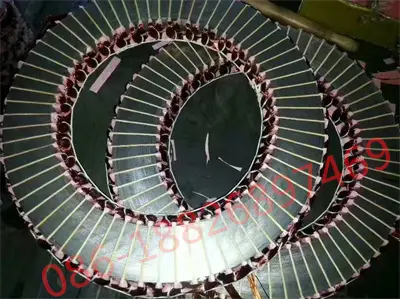

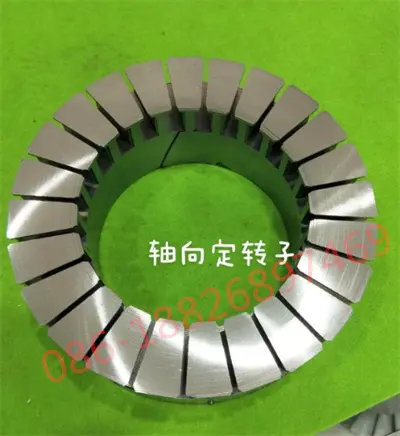

Traditionelle elektriske køretøjsmotorer vedtager for det meste et radialt fluxdesign, med retningen af det magnetiske felt vinkelret på rotationsaksen. I modsætning hertil forkorter aksiale fluxmotorer den magnetiske bane ved at justere retningen af det magnetiske felt, så det er parallelt med motorens akse. Denne ændring øger kraftigt motorens effekttæthed. På dette grundlag vedtager den aksiale flux dual-rotor single-stator motor et innovativt dual-rotor layout og et enkelt delt stator design. Dette design optimerer ikke kun motorens struktur, men bringer også hidtil usete præstationsforbedringer.

Tekniske fordele og anvendelsesværdi

-

Fremragende energieffektivitet og effekttæthed

Det aksiale fluxdesign forkorter magnetfeltbanen og reducerer energitab. Sammen med det ekstra drejningsmoment, som dual-rotor-strukturen medfører, kan motoren levere højere effekt i et mindre volumen. output, hvilket i høj grad forbedrer elektriske køretøjers udholdenhed og accelerationsydelse.

-

Optimeret termisk styring og varmeafledning

-

Lav støj og vibrationer

Through careful design of the motor structure, the noise and vibration generated by the axial flux dual-rotor motor during operation are much lower than that of traditional motors, providing passengers with a quieter and more comfortable driving experience./p>

-

Forenklet struktur og nem vedligeholdelse

Although the design is novel, it simplifies the mechanical structure, reduces potential failure points, facilitates maintenance and upgrades, and brings convenience to the long-term use and maintenance of electric vehicles.

Udfordringer og mestringsstrategier

Selvom den aksiale flux dual-rotor enkelt-stator motor udviser mange fordele, står dens kommercialiseringsvej stadig over for flere udfordringer:

-

Omkostningskontrol

Anvendelsen af nye materialer og efterspørgslen efter præcisionsfremstillingsteknologi har øget produktionsomkostningerne, og omkostningerne skal reduceres gennem teknologisk innovation og storstilet produktion.

-

Design og fremstilling vanskeligheder

Magnetarrangement med høj præcision, komplekst viklingsdesign og strenge krav til termisk styring stiller højere krav til behandlingsteknologien, hvilket kræver kontinuerlig optimering af designprocessen og indførelse af avanceret fremstillingsteknologi.

-

Systemintegration og kontrol

Dual-rotor-designet stiller nye udfordringer til motorstyringsalgoritmen, hvilket kræver udvikling af et tilpasningsdygtigt og responsivt kontrolsystem.

Fremtidsudsigter og industripåvirkning

Over for udfordringerne er den fremtidige udvikling af aksialflux dobbeltrotor-enkeltstatormotorer lovende. Med fremskridt inden for materialevidenskab, modenheden af smart fremstillingsteknologi og optimering af kontrolstrategier vil dens omkostningseffektivitet gradvist blive tydelig, og markedets accept vil også stige.

-

Teknologimodenhed og omkostningsreduktion

Efterhånden som teknologien modnes og produktionsskalaen udvides, vil produktionsomkostningerne gradvist falde, hvilket gør denne teknologi mere populær.

-

Anvendelser på tværs af felter

Ud over elektriske køretøjer viser de højeffektive egenskaber ved aksialfluxmotorer også et stort potentiale inden for rumfart, skibsfremdrift, industrielt udstyr og andre områder.

-

Fremme ændringer i den industrielle kæde

Anvendelsen af nye teknologier vil fremme kollaborativ innovation i opstrøms og nedstrøms industrielle kæder, herunder materialeleverandører, udstyrsproducenter, softwareudviklere osv., og i fællesskab fremme teknologiske fremskridt i hele elbilindustrien.

Konklusion

Kort sagt, som en stor innovation i el-køretøjers kraftsystem, varsler den aksiale flux-dobbelt-rotor-enkeltstatormotor ikke kun den fremtidige trend inden for motorteknologi, men er også en vigtig promotor for elektriske køretøjer og endda hele energitransformationsæraen. Med de kontinuerlige gennembrud inden for teknologi og den udbredte promovering af applikationer har vi grund til at tro, at en mere effektiv, renere og smart mobilitetsæra accelererer.

Om Youyou-teknologi

Youyou Technology Co., Ltd. har specialiseret sig i fremstilling af præcisionskerner med backlack fremstillet af forskellige bløde magnetiske materialer, herunder backlack siliciumstål, ultratyndt siliciumstål og specialbløde magnetiske legeringer med backlack. Vi anvender avancerede fremstillingsprocesser til præcisionsmagnetiske komponenter og leverer avancerede løsninger til bløde magnetiske kerner, der bruges i nøgleeffektkomponenter såsom højtydende motorer, højhastighedsmotorer, mellemfrekvente transformere og reaktorer.

Virksomhedens selvklæbende præcisionskerneprodukter omfatter i øjeblikket en række siliciumstålkerner med strimmeltykkelser på 0,05 mm (ST-050), 0,1 mm (10JNEX900/ST-100), 0,15 mm, 0,2 mm (20JNEH1200/20HX1200HF1200/B0200/B1200/B1200/B1200/B/B) 0,35 mm (35JNE210/35JNE230/ B35A250-Z/35CS230HF), samt specialkerner af blød magnetisk legering, herunder blød magnetisk legering 1J22/1J50/1J79.