Gambaran Umum Die Progresif untuk Stator Motor dan Inti Rotor

Dalam industri motor, inti stator dan rotor adalah salah satu bagian penting dari motor, dan kualitasnya secara langsung mempengaruhi kinerja teknis motor. Metode tradisional membuat inti adalah menggunakan mati biasa untuk meninju stator dan tinju rotor (lembaran longgar), menyelaraskan lembaran, dan kemudian menggunakan keling, gesper atau pengelasan busur argon untuk membuat inti. Untuk inti rotor motor AC, juga perlu untuk memelintir alur miring secara manual. Motor stepper mensyaratkan bahwa sifat magnetik dan arah ketebalan stator dan inti rotor seragam, dan inti stator dan tinju inti rotor diperlukan untuk memutar sudut tertentu masing -masing. Jika metode tradisional digunakan, efisiensinya rendah dan keakuratannya sulit untuk memenuhi persyaratan teknis. Sekarang dengan perkembangan cepat teknologi stamping berkecepatan tinggi, die progresif multi-stasiun berkecepatan tinggi telah banyak digunakan di bidang motor, peralatan listrik, dll. Untuk memproduksi inti struktural laminasi otomatis. Di antara mereka, inti stator dan rotor juga dapat memiliki alur condong menempel, dan struktur panci menempel rotary sudut besar di antara lembaran tinju. Dibandingkan dengan tinju biasa, die progresif multi-stasiun memiliki keunggulan akurasi meninju tinggi, efisiensi produksi yang tinggi, umur layanan yang panjang, konsistensi yang baik dari akurasi dimensi dari inti yang dipukul, otomatisasi mudah, dan cocok untuk produksi massal. Ini adalah arah pengembangan cetakan presisi di industri motor. Stator dan rotor stacking otomatis memukau dies progresif memiliki akurasi manufaktur yang tinggi, struktur canggih, dan persyaratan teknis yang tinggi. Mekanisme putar, penghitungan mekanisme pemisahan dan mekanisme keamanan, dll. Langkah-langkah meninju penumpukan otomatis inti besi, rotor dengan penumpukan twisted memukau, dan penumpukan penumpukan putar sudut besar yang semuanya diselesaikan di stasiun blanking meninju stator dan rotor. Bagian utama dari die progresif, pukulan dan die, terbuat dari bahan karbida. Setiap kali canggih adalah ground, ia dapat meninju lebih dari 1,5 juta kali, dan total kehidupan die lebih dari 120 juta kali.

Teknologi memukau otomatis untuk stator motor dan inti rotor

Teknologi memukau otomatis pada die progresif adalah untuk menyelesaikan proses tradisional asli pembuatan inti (meninju potongan -potongan yang tersebar - menyelaraskan potongan - memukau) dalam die, yaitu, menambahkan teknologi stamping baru berdasarkan die progresif. Selain persyaratan untuk bentuk potongan -potongan meninju seperti lubang poros dan lubang slot pada stator dan rotor, titik memukau yang diperlukan untuk core stator dan rotor dan lubang penghitungan untuk pemisahan titik memukau ditambahkan. Stasiun blanking stator dan rotor asli diubah menjadi stasiun memukau yang pertama kali memainkan peran blanking, dan kemudian membuat setiap bagian tinju membentuk proses memukau dan proses pemisahan penghitungan penumpukan (untuk memastikan ketebalan inti). Jika inti stator dan rotor perlu memiliki fungsi memukau yang memutar dan berputar, dadu bawah rotor die progresif atau stasiun blanking stator harus dilengkapi dengan mekanisme memutar atau mekanisme yang berputar, dan poin yang memukau pada bagian tinju yang terus berubah atau berputar untuk mencapai fungsi ini, dengan memenuhi persyaratan teknis dari rivet secara otomatis.

Proses laminasi otomatis inti

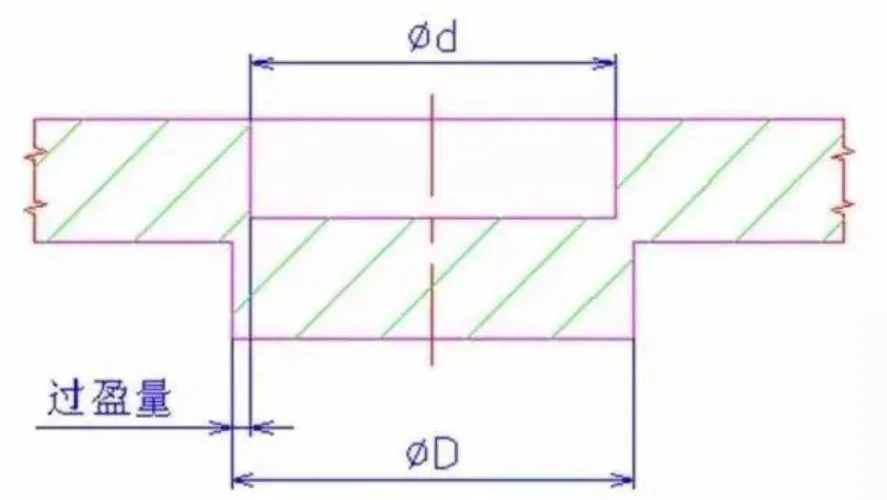

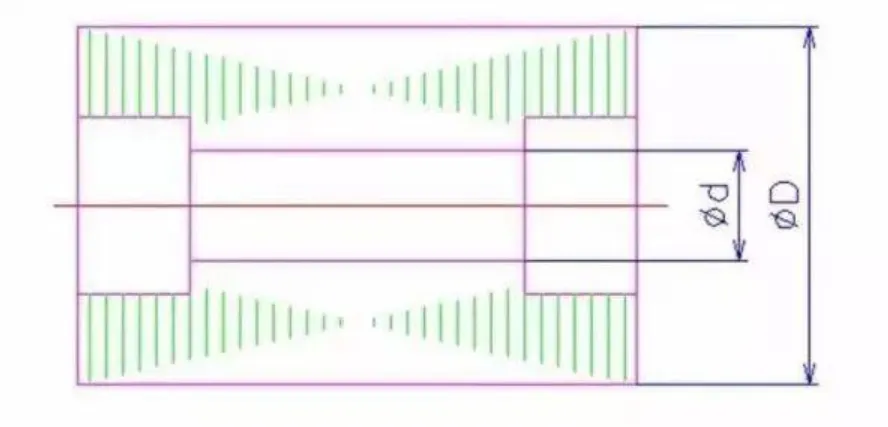

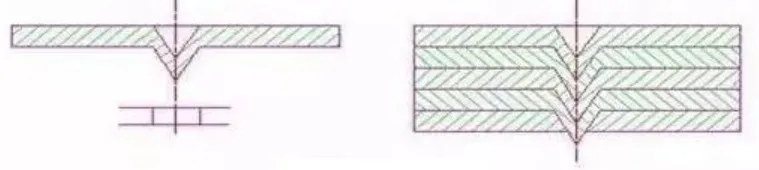

Proses laminasi otomatis inti adalah untuk mengeluarkan bentuk geometris dari titik paku keling pada bagian yang tepat dari lembaran meninju stator dan rotor. Bentuk titik paku keling ditunjukkan pada gambar di bawah ini.

Bagian atas adalah lubang cekung dan bagian bawahnya adalah cembung. Kemudian, ketika bagian cembung dari lembar tinju atas dengan ukuran nominal yang sama tertanam di lubang cekung lembar meninju berikutnya, "gangguan" secara alami terbentuk di lingkaran pengetatan dari dadu pengempitan dalam cetakan untuk mencapai tujuan koneksi pengikat.

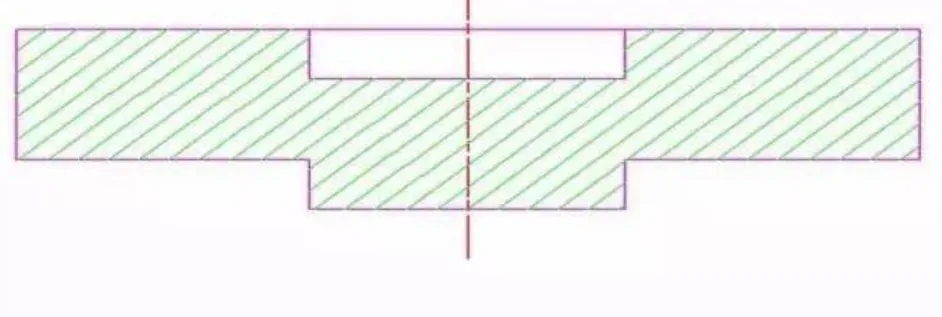

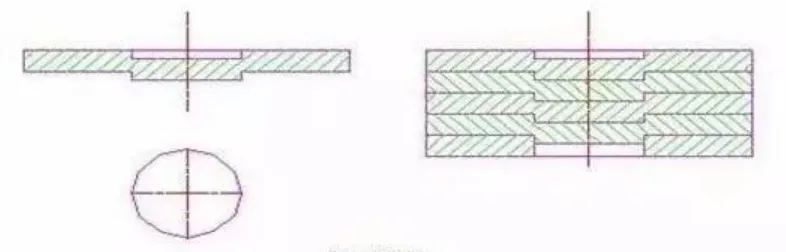

Seperti yang ditunjukkan pada gambar di atas. Proses pembentukan inti dalam cetakan adalah membuat bagian cembung dari titik paku keling dari lembaran atas dengan benar tumpang tindih dengan bagian lubang cekung dari titik paku keling dari lembaran bawah di stasiun blanking lembaran tinju. Ketika lembaran atas mengalami tekanan dari tinju blanking, lembaran bawah menggunakan gaya reaksi yang dihasilkan oleh gesekan antara bentuk luarnya dan dinding die untuk menyebabkan kedua lembar memukau. Dengan cara ini, melalui peninju terus menerus oleh mesin tinju otomatis berkecepatan tinggi, inti yang rapi dengan satu lembar di sebelah lainnya, gerinda ke arah yang sama dan ketebalan susun tertentu dapat diperoleh.

Metode kontrol ketebalan laminasi inti adalah sebagai berikut:

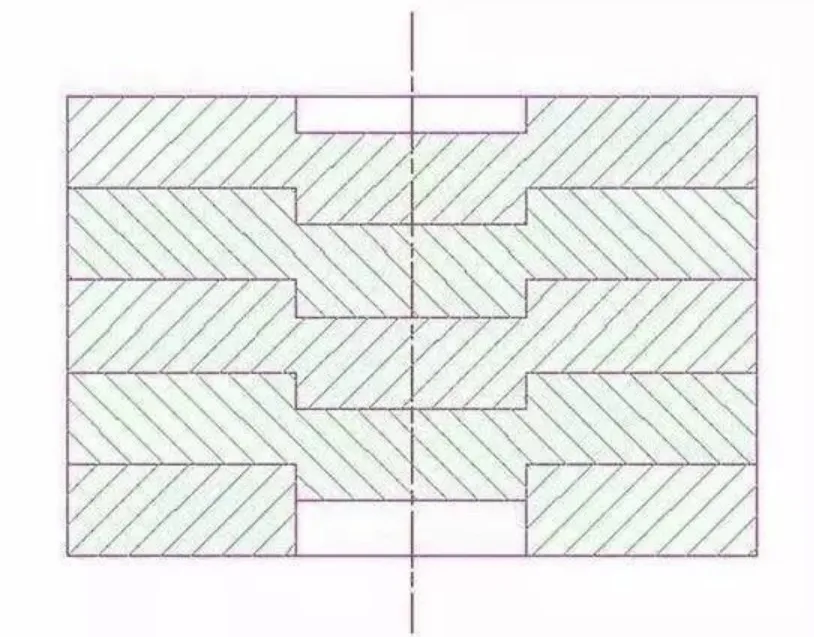

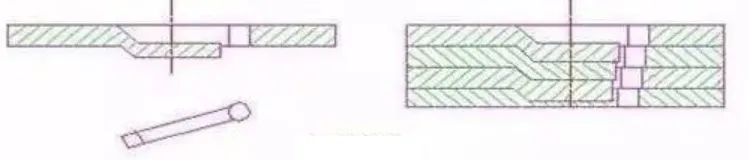

Ketika jumlah lembaran inti telah ditentukan sebelumnya, tinju melalui titik paku keling pada lembar meninju terakhir, sehingga inti dipisahkan sesuai dengan jumlah lembaran yang telah ditentukan, seperti yang ditunjukkan pada gambar di bawah ini.

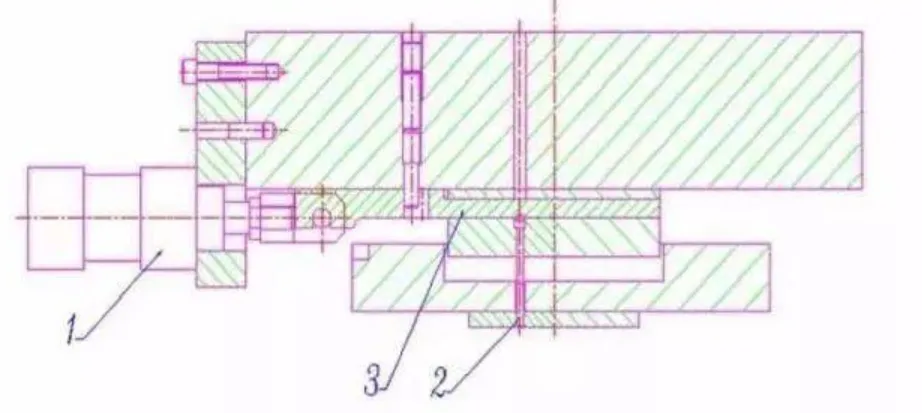

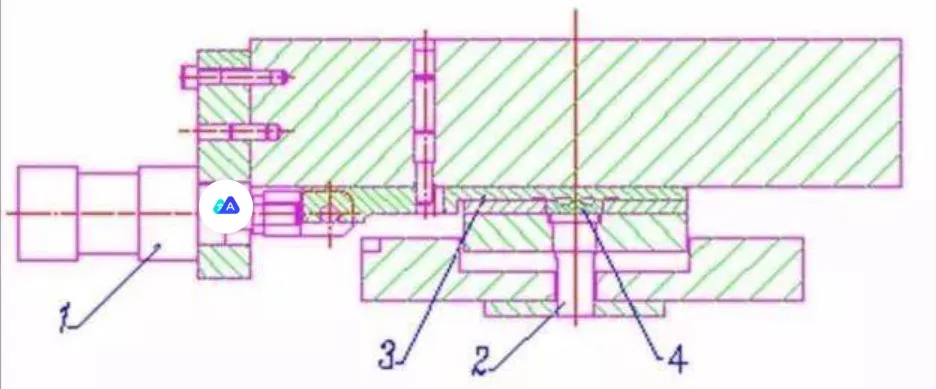

Perangkat penghitungan dan pemisahan penumpukan otomatis disediakan pada struktur cetakan

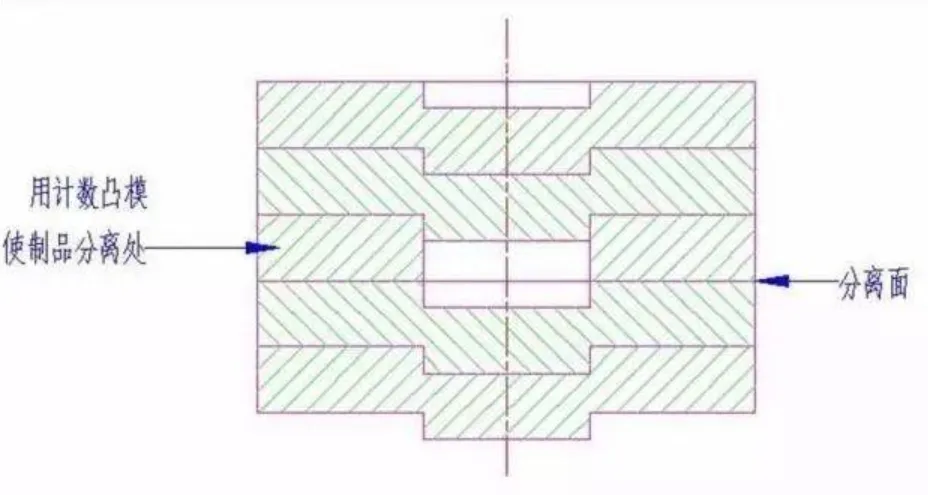

Seperti yang ditunjukkan pada gambar di atas. Ada mekanisme ekstraksi pelat pada pukulan penghitungan, yang digerakkan oleh silinder, dan gerakan silinder dikendalikan oleh katup solenoid, yang bergerak sesuai dengan instruksi yang dikeluarkan oleh kotak kontrol. Setiap sinyal stroke dari pukulan dimasukkan ke dalam kotak kontrol. Ketika jumlah lembar yang ditetapkan ditinju, kotak kontrol akan mengirim sinyal untuk membuat ekstraksi pelat bergerak melalui katup solenoid dan silinder, sehingga pukulan penghitungan dapat mencapai tujuan penghitungan dan pemisahan, yaitu, lubang pengukuran dilubangi dan lubang pengukuran tidak ditinju pada titik penumpukan dari lembar meninju. Ketebalan laminasi inti dapat diatur sendiri. Selain itu, lubang poros dari beberapa inti rotor harus ditinju menjadi 2 atau 3 bagian lubang countersunk bahu karena kebutuhan struktur pendukung.

Seperti yang ditunjukkan pada gambar di atas, die progresif perlu secara bersamaan meninju inti dengan persyaratan proses lubang bahu. Prinsip struktural serupa yang disebutkan di atas dapat digunakan.

Prinsip struktural serupa yang disebutkan di atas dapat digunakan, dan struktur cetakan ditunjukkan pada gambar di atas.

Ada dua jenis struktur penumpukan inti

Yang pertama adalah tipe penumpukan dekat, yaitu, inti yang ditumpuk tidak perlu ditekan di luar cetakan, dan kekuatan penumpukan inti dapat dicapai setelah cetakan dihapus. Yang kedua adalah tipe penumpukan semi-tertutup. Ada celah antara lembaran tinju inti yang terpaku yang ditumpuk saat cetakan dihapus, dan tekanan lebih lanjut diperlukan untuk memastikan kekuatan ikatan.

Pengaturan dan penentuan jumlah paku keling penumpukan inti

Pemilihan posisi titik paku penumpukan inti harus ditentukan sesuai dengan bentuk geometris lembar tinju. Pada saat yang sama, mengingat kinerja elektromagnetik dan persyaratan penggunaan motor, cetakan harus mempertimbangkan apakah ada gangguan antara posisi pukulan dan die sisipan dari titik paku keling yang ditumpuk dan kekuatan jarak antara posisi lubang pin pin ejector yang menumpuk dan tepi. Distribusi titik paku keling pada inti harus simetris dan seragam. Jumlah dan ukuran titik paku keling harus ditentukan sesuai dengan kekuatan ikatan yang diperlukan antara lembaran tinju inti, dan proses pembuatan cetakan harus diperhitungkan. Jika ada paku keling rotasi sudut besar di antara lembaran tinju inti, persyaratan pembagian yang sama dari titik paku keling juga harus dipertimbangkan. Seperti yang ditunjukkan pada gambar di bawah ini.

Bentuk geometris dari titik paku keling adalah

Poin paku keling silindris

yang cocok untuk struktur inti yang ditumpuk dekat;

Titik paku paku berbentuk V.

yang ditandai dengan kekuatan koneksi tinggi antara lembaran tinju inti dan cocok untuk struktur yang ditumpuk dekat dan struktur inti yang ditumpuk semi-dekat;

Titik paku paku berbentuk L.

yang umumnya digunakan untuk paku keling yang dipelintir dari inti rotor motor AC dan cocok untuk struktur inti yang ditumpuk dekat;

Poin paku keling trapesium

yang memiliki struktur titik paku keling trapesium bundar dan panjang trapesium, yang keduanya cocok untuk struktur inti yang ditumpuk dekat.

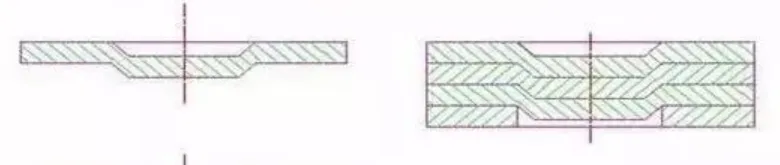

Gangguan titik paku keling

Kekuatan paku keling inti terkait dengan gangguan titik paku keling. Seperti yang ditunjukkan pada gambar di bawah ini, perbedaan ukuran antara diameter luar D dan diameter bagian dalam D dari bos titik paku keling (mis., Gangguan) ditentukan oleh clearance tepi antara pukulan dan mati titik paku keling. Oleh karena itu, memilih izin yang sesuai adalah bagian penting untuk memastikan kekuatan paku keling inti dan kesulitan paku keling.