Yleiskatsaus progressiivisesta muotista moottorin staattorille ja roottorin ytimelle

Moottoriteollisuudessa staattori- ja roottorin ytimet ovat yksi moottorin tärkeistä osista, ja niiden laatu vaikuttaa suoraan moottorin tekniseen suorituskykyyn. Perinteinen ytimien valmistusmenetelmä on käyttää tavallisia suulakkeita staattorin ja roottorin rei'itystä (löysät arkit), kohdistaa levyt ja käyttää sitten niittejä, soljet tai argonikaarihitsaus ytimen valmistamiseksi. AC -moottorin roottorin ytimissä on myös tarpeen kiertää kaltevia uria manuaalisesti. Askelmoottorit edellyttävät, että staattorin ja roottorin ytimien magneettiset ominaisuudet ja paksuussuunnat ovat tasaiset ja staattorin ytimen ja roottorin ytimen rei'itysten tarpeen tarvitaan tietyn kulman kiertämiseksi. Jos perinteistä menetelmää käytetään, tehokkuus on alhainen ja tarkkuutta on vaikea täyttää teknisiä vaatimuksia. Nyt nopean leimaustekniikan nopean kehityksen myötä moninopeutta leimaaminen monen aseman progressiivisia suonia on käytetty laajasti moottorien, sähkölaitteiden jne. Automaattisten laminoidujen rakenteellisten ytimien valmistukseen. Niiden joukossa staattori- ja roottorin ytimet voivat olla myös kiertyneet pinoamisvarat ja suurten kulmien kiertävät pinoamisjuhlia rakenteet lävistyslevyjen välillä. Tavallisiin lävistysmuutoihin verrattuna monen aseman edistyksellisillä sublituilla on etuja korkean lävistystarkkuuden, korkean tuotannon tehokkuuden, pitkän käyttöiän, rei'itettyjen ytimien mitatarkkuuden hyvä johdonmukaisuus, helppo automatisointi ja sopivat massatuotantoon. Se on moottoriteollisuuden tarkkuusmuottien kehityssuunta. Staattorin ja roottorin automaattisen pinoamisen niittaamalla progressiiviset suulat ovat korkea valmistustarkkuus, edistynyt rakenne ja korkeat tekniset vaatimukset. Kiertomekanismi, erotusmekanismin ja turvamekanismin laskeminen jne. Raudan ytimien automaattisen pinoamisvaiheet, roottori kierrettyyn pinoamiseen niittaamiseen ja suuren kulman pyörivän pinoamisen niittaaminen on valmistettu staattorilla ja roottorin lävistysasemalla. Progressiivisen suulakkeen, rei'ityksen ja suulakkeen pääosat on valmistettu karbidimateriaaleista. Joka kerta kun huippu on jauhettu, se voi lyödä yli 1,5 miljoonaa kertaa, ja muotin kokonaisikä on yli 120 miljoonaa kertaa.

Automaattinen niittaustekniikka moottori- ja roottorin ytimille

Progressiivisen suulakkeen automaattinen niittaustekniikka on suorittaa alkuperäinen perinteinen prosessi ytimien valmistusprosessiin (hajautettujen kappaleiden rei'itys - niittaaminen) muotissa, ts. Uuden leimaustekniikan lisääminen progressiivisen suulakkeen perusteella. Staattorin ja roottorin akselin reikien ja aukkojen reikien, kuten staattorin ja roottorin ytimien, akselireiän ja aukkojen reikien, kuten akselireiän ja aukkojen reikien, lisäksi lisätään niittauspisteiden erottamista varten. Alkuperäiset staattorin ja roottorin tyhjennysasemat vaihdetaan niittausasemiksi, jotka ensin pelaavat tyhjennysroolia, ja sitten jokainen lävistyskappale muodostavat niittausprosessin ja pinoamislaskentaprosessin (ytimen paksuuden varmistamiseksi). Jos staattori- ja roottorin ytimissä on oltava kiertäminen ja pyörivät niittaustoiminnot, progressiivisen suulakerroksen tai staattorin tyhjennysaseman alhaisempi suulakkeella tulisi varustaa kiertymismekanismi tai pyörivä mekanismi, ja niittauspisteet muuttuvat jatkuvasti tai pyörivät tämän toiminnon saavuttamiseksi, mikä vastaa siten teknisiä vaatimuksia, jotka täyttävät automaattisesti täydennyksen ja kiertämisen kiertämisen ja kiertämisen.

Ytimen automaattisen laminointiprosessi

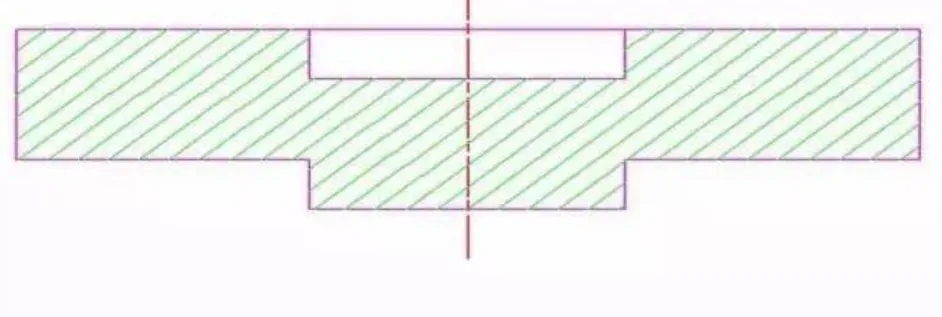

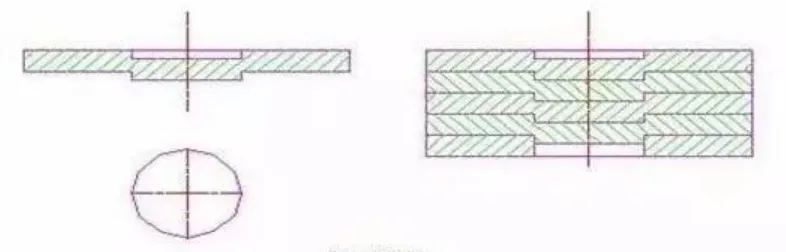

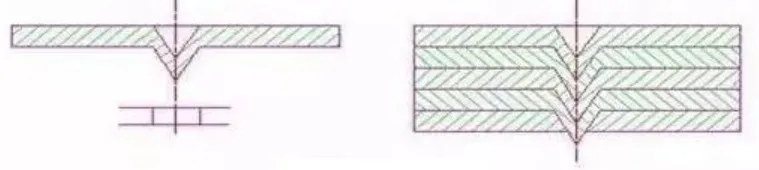

Ydin automaattisen laminointiprosessi on rei'ittää niittipisteiden tietty geometrinen muoto staattorin ja roottorin lävistyslevyjen sopiviin osiin. Niittipisteiden muoto on esitetty alla olevassa kuvassa.

Yläosa on kovera reikä ja alaosa on kupera. Sitten, kun saman nimelliskoon yläosan lävistämislevyn kupera osa on upotettu seuraavan reitolevyn koveraan reikään, "häiriö" muodostuu luonnollisesti tyhjennyskuulon kiristyvään ympyrään muotissa kiinnitysyhteyden tarkoituksen saavuttamiseksi.

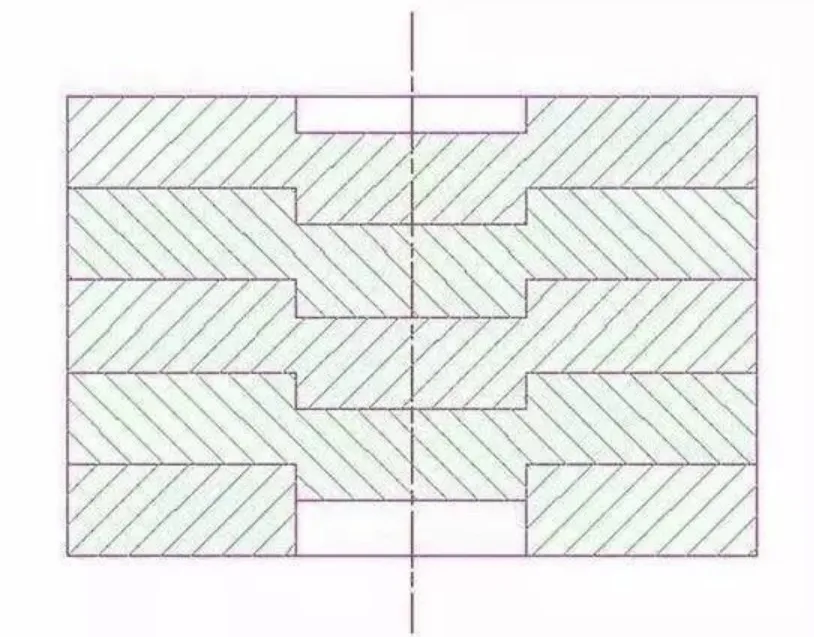

Kuten yllä olevassa kuvassa esitetään. Ytimen muodostamisprosessi muotissa on tehdä ylemmän arkin niittipisteen kupera osa oikein päällekkäin alemman arkin niittipisteen kovera reikäosan kanssa rei'ityslevyn tyhjennysasemalla. Kun ylempi arkki kohdistuu tyhjennysreiän paineeseen, alempi arkki käyttää reaktiovoimaa, jonka kitka on tuottanut sen ulkoisen muodon ja suulakkeen seinämän välillä, jotta nämä kaksi arkkia niittien aiheuttamiseksi. Tällä tavoin jatkuvan lävistyksen kautta nopeaa automaattista lävistyskonetta, siisti ydin, jolla on yksi arkki vieressä, saadaan samaan suuntaan ja tietty pinoamispaksuus.

Ydin laminaation paksuuden ohjausmenetelmä on seuraava:

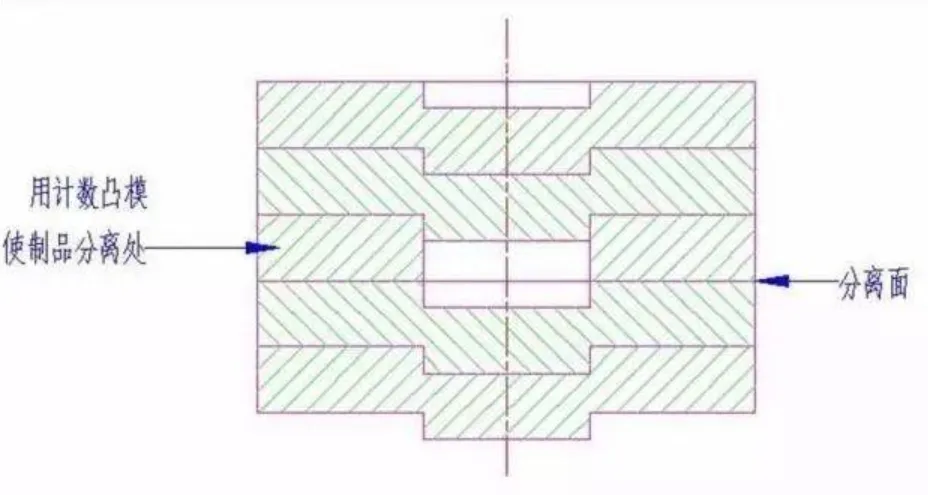

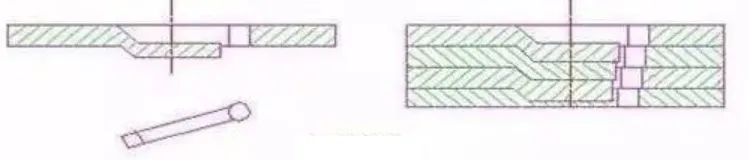

Kun ydinlevyjen lukumäärä on ennalta määrätty, lyö viimeisen lävistyslevyn pinoamispisteen läpi siten, että ydin erotetaan ennalta määritetyn arkkien lukumäärän mukaan, kuten alla olevassa kuvassa esitetään.

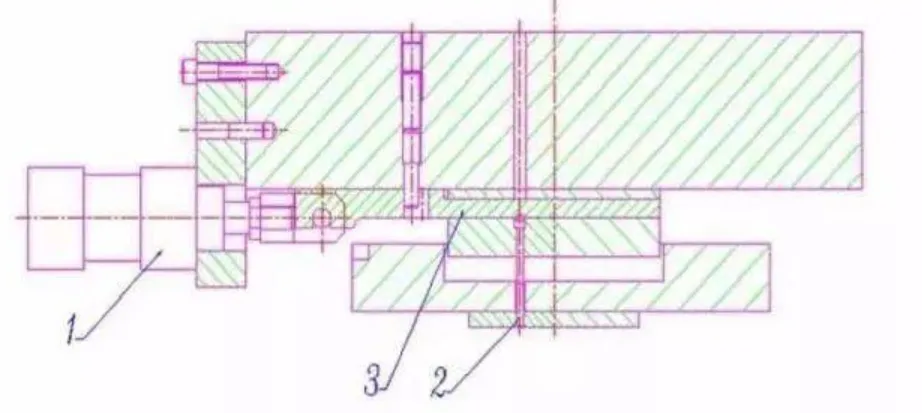

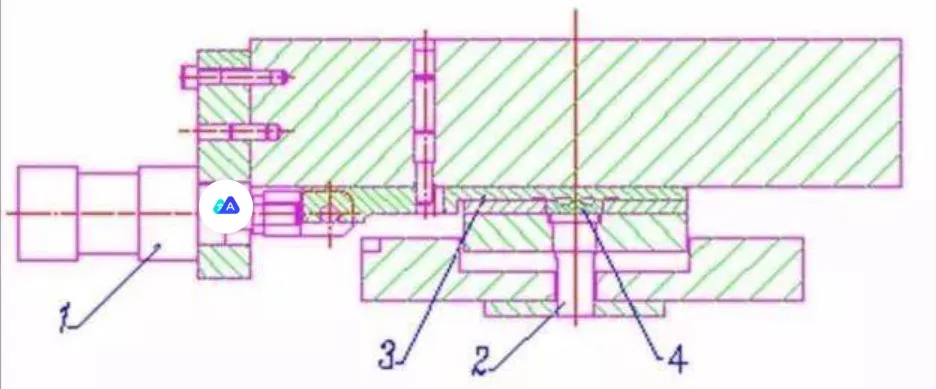

Muotirakenteeseen on automaattinen pinoamislaskenta- ja erotuslaite

Kuten yllä olevassa kuvassa esitetään. Laskennallisessa rei'itys, jota ohjaa sylinteri, ja sylinterin liikettä ohjataan solenoidiventtiilillä, joka liikkuu ohjausruudun antamien ohjeiden mukaisesti. Jokainen rei'ityssignaali syötetään ohjausruutuun. Kun asetettu arkkien lukumäärä on rei'itetty, ohjausruutu lähettää signaalin, jotta levyn uutto liikkuu solenoidiventtiilin ja sylinterin läpi, jotta laskentatietä voi saavuttaa laskenta- ja erotustarkoitus, ts. Metrareiän rei'itetään läpi ja mittausreiän rei'ityslehden pinoamispisteessä. Ytimen laminaation paksuus voidaan asettaa itse. Lisäksi joidenkin roottorin ytimien akselireiän on rei'itettävä 2 tai 3 osiin olkapääreiän reikiä tukirakenteen tarpeiden vuoksi.

Kuten yllä olevassa kuviossa esitetään, progressiivisen muotin on rei'itettävä ydin samanaikaisesti olkapääraukon prosessivaatimuksiin. Edellä mainittua samanlaista rakenneperiaatetta voidaan käyttää.

Edellä mainittua samanlaista rakenneperiaatetta voidaan käyttää, ja muotirakenne on esitetty yllä olevassa kuviossa.

Ydinpinoamisrakenteita on kahta tyyppiä

Ensimmäinen on läheinen pinoaminen, ts. Pinottua niittattua ydintä ei tarvitse paineistaa muotin ulkopuolella, ja ytimen pinoaminen voidaan saavuttaa muotin poistamisen jälkeen. Toinen on puoliksi suljettu pinoaminen. Pinottujen niittattujen ytimen lävistyslevyjen välillä on rako, kun muotti poistetaan, ja sidoslujuuden varmistamiseksi tarvitaan lisäpainetta.

Ydinpinoamisjuttujen määrän asettaminen ja määrittäminen

Ydinpinoamispisteen sijainnin valinta tulisi määrittää lävistyslevyn geometrisen muodon mukaisesti. Samanaikaisesti moottorin sähkömagneettisten suorituskyky- ja käyttövaatimusten otettaessa muotin tulisi harkita, onko pinoamispisteen rei'itys- ja suulake -asennusasentojen häiriöitä ja etäisyyden voimakkuutta pinoamisen niittien ejektorin reikän reikän asennon ja reunan välillä. Niittipisteiden jakautumisen ytimessä tulisi olla symmetrinen ja tasainen. Niittipisteiden lukumäärä ja koko on määritettävä vaaditun kiinnitysvoiman mukaan ytimen lävistyslevyjen välillä, ja muotin valmistusprosessi on otettava huomioon. Jos ytimen lävistyslevyjen välillä on suuren kulman kierto-niitit, niittipisteiden yhtä suuret jakautumisen vaatimukset tulisi myös harkita. Kuten alla olevassa kuvassa esitetään.

Ydin niittipisteiden geometriset muodot ovat

Lieriömäiset niittipisteet

jotka sopivat ytimen tarkkaan pinoiseen rakenteeseen;

V-muotoiset niittipisteet

joille on ominaista suuri liitäntälujuus ytimen lävistyslevyjen välillä ja jotka sopivat ytimen tarkkaan pinoiseen rakenteeseen ja puoliksi läheiseen pinoiseen rakenteeseen;

L-muotoiset niittipisteet

joita käytetään yleensä vaihtovirtamoottorin roottorin ytimen kierrettyyn niittiin ja jotka sopivat ytimen tarkkaan pinoiseen rakenteeseen;

Trapetsoidiset niittipisteet

joilla on pyöreät trapetsiaaliset ja pitkät trapetsoidiset niittipistirakenteet, jotka molemmat sopivat ytimen tarkkaan pinoiseen rakenteeseen.

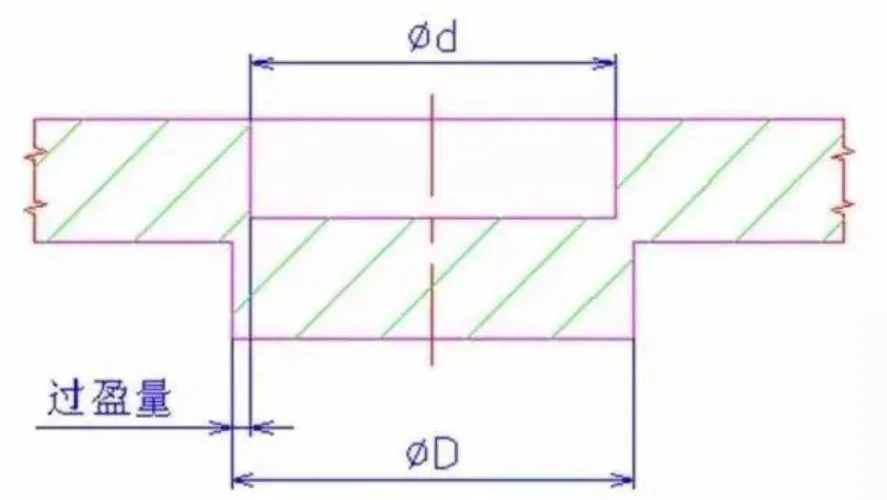

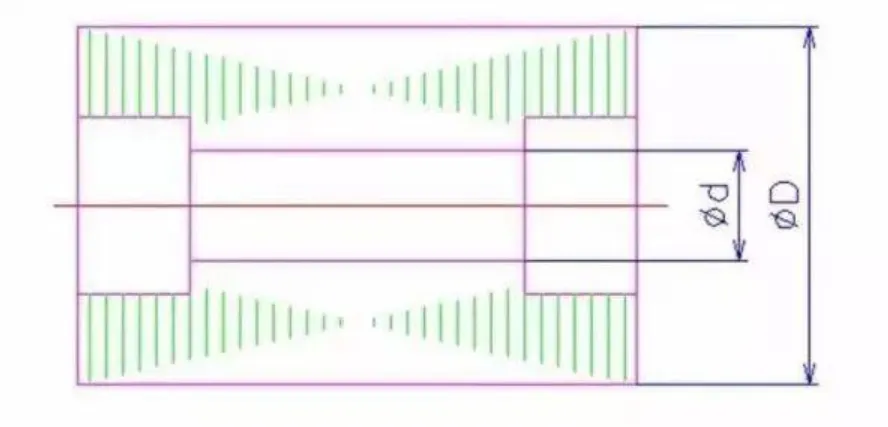

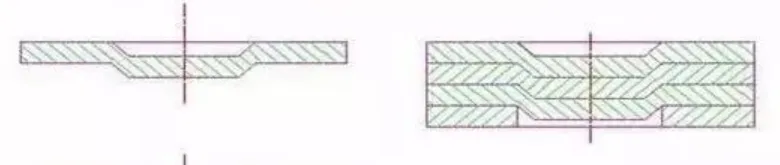

Niittipisteen häiriö

Ydin niittien vahvuus liittyy niittipisteen häiriöihin. Kuten alla olevassa kuviossa esitetään, ulomman halkaisijan D ja niittipisteen pomo D: n (ts. Häiriöiden) Sisä -halkaisijan D välillä määritetään reunan puhdistuman ja niittipisteen välisen reunapuhdistuksen avulla. Siksi asianmukaisen puhdistuman valitseminen on tärkeä osa ytimen niitin voimakkuuden ja niitin vaikeuden varmistamista.