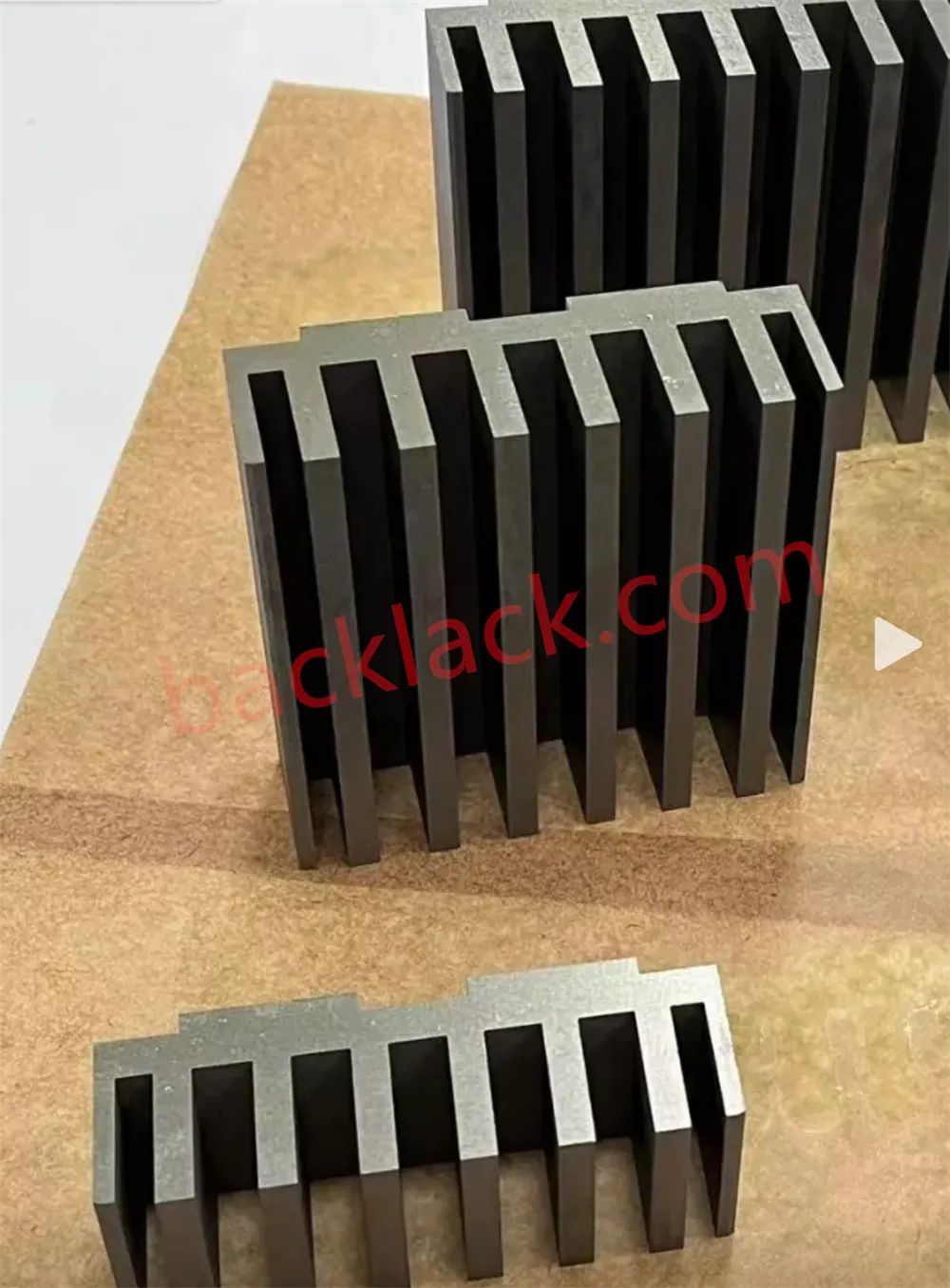

1、严格的原材料控制:精益制造的基础

对于我们工厂来说,精益核心制造不仅仅是一种生产模式,而是贯穿从原材料选择到成品交付整个产业链的系统工程。我们深入诠释精益生产的内涵,将“消除浪费、持续改进”的理念融入到电机铁芯冲压的每一个环节。在原材料采购阶段,我厂建立了严格的供应商筛选和材料检验机制,对核心材料品质绝不妥协,所有选材均基于科学的性能比较,确保来料的稳定性和优越性。下表为我们采用的高性能材料与行业常用的传统材料的具体性能对比:

| 材料类型 | 交流损耗(50Hz,1.5T) | 剩磁 (mT) | 软磁性能(高频适应性) |

|---|---|---|---|

| 高性能非晶材料(我们的选择) | �0.3W/kg(传统材料的1/3) | �50(传统材料的1/4) | 10kHz+ 下出色、稳定的运行 |

| 传统硅钢材质 | Ø0.9W/公斤 | �200 | 一般情况下,5kHz 以上时性能会下降 |

同时,我厂通过精益思维优化采购和库存管理流程,减少原材料积压和资金占用,实现资源高效配置。

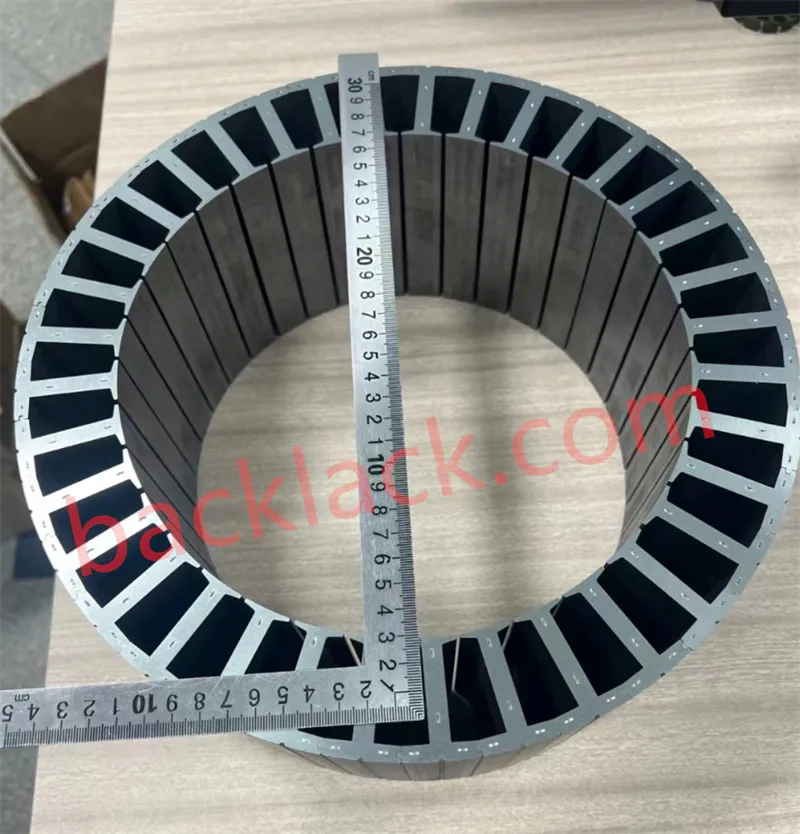

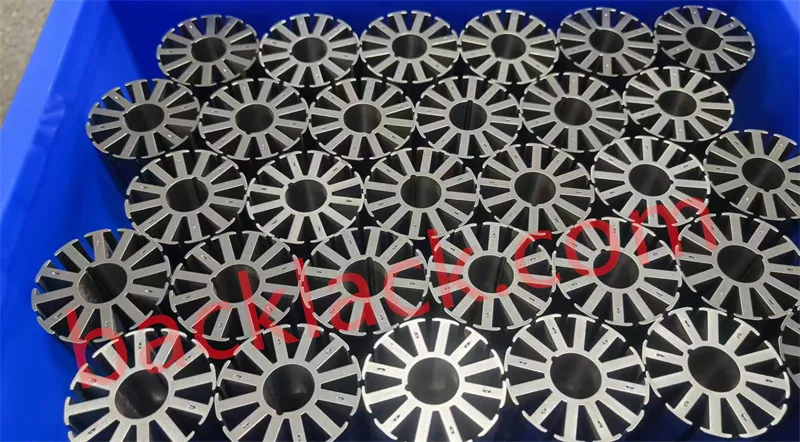

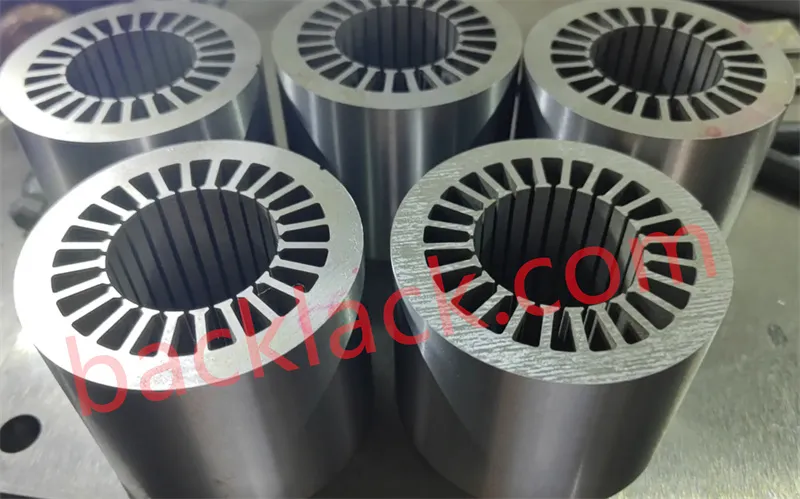

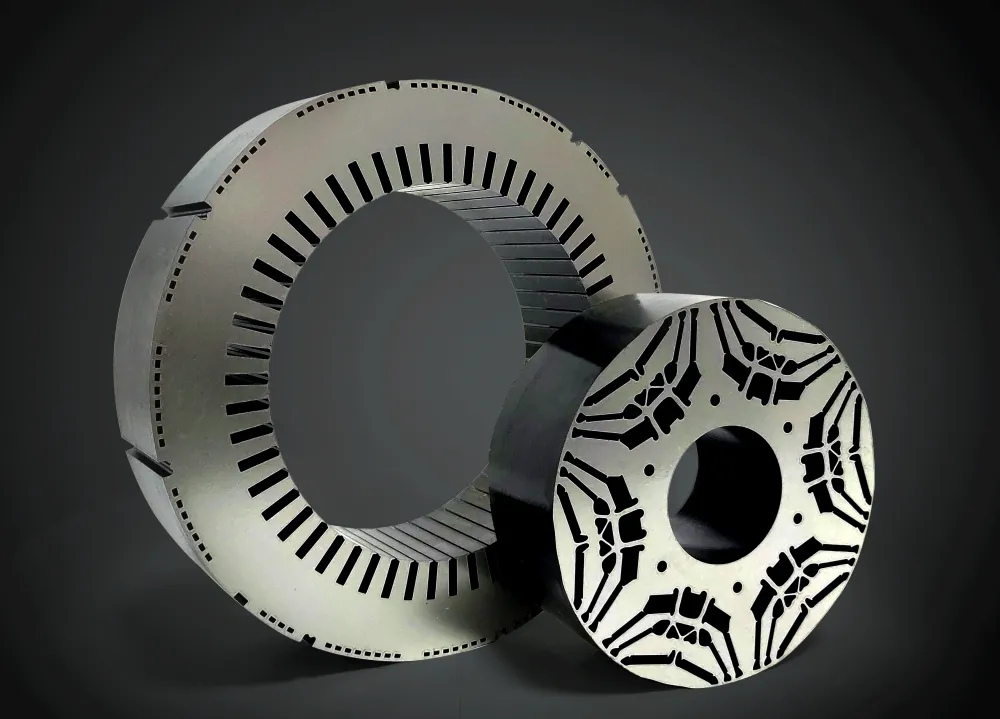

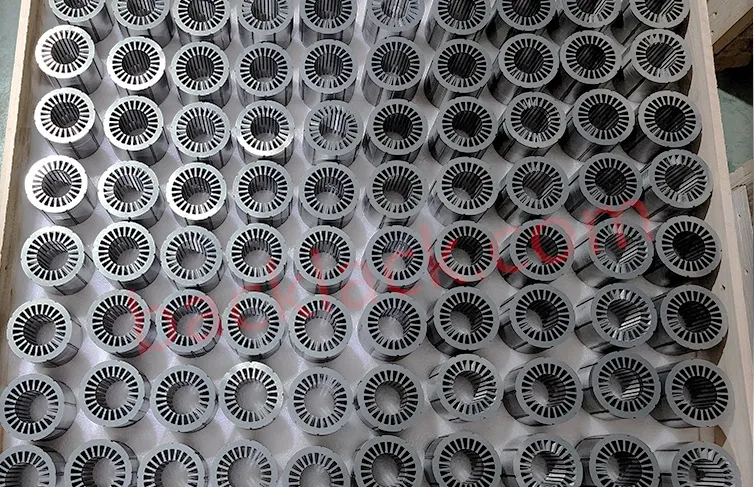

2、智能冲压生产:高效精准的精益实践

在核心冲压生产环节,我厂建成了集先进设备、智能化管理于一体的智能生产线。与传统冲压工厂相比,我们精益生产模式和高速精密冲压技术的优势清晰地体现在以下具体数据中:

| 比较维度 | 我们的工厂(精益/高速精密模式) | 传统冲压工厂(普通模式)v | 改善效果 |

|---|---|---|---|

| 生产流程链接 | 5个精简链接 | 9个冗余链接 | 流程减少 44%,交货时间缩短 30% |

| 生产效率 | 高速冲压:400-1200次/分钟(平均800次/分钟) | 普通冲压:80-200次/分钟(平均140次/分钟) | 效率提升54%+,日产量提升471% |

| 尺寸精度和毛刺控制 | IT6级以内,毛刺≤0.01mm,合格率99.8% | IT7-8级,毛刺≤0.05mm,合格率95.2% | 精度提升2级,不良率降低92% |

| 制造成本(每 1000 件) | 120 美元(优化) | 130 美元(标准) | 成本降低8%,客户采购成本大幅节省 |

为确保稳定的生产质量,工厂采用5S现场管理、看板管理等精益管理工具,规范每一个操作细节,减少人为失误,有效控制生产周期。每一颗出厂的电机铁芯都经过严格的冲压工艺参数监控和多道质量检验,确保其尺寸精度、平整度和磁性能完全满足您的高标准要求。

3. 定制服务&一站式流程支持

作为您值得信赖的工艺合作伙伴,我厂始终以您的需求为核心,根据您不同的应用场景(新能源汽车、工业电机等)和技术要求,提供定制化的冲压解决方案。无论您需要小批量、多品种定制产品,还是大批量批量生产,我们都可以灵活调整生产计划,确保准时交货,零延迟。我们的专业技术团队拥有丰富的电机铁芯冲压经验,从产品设计优化(提高冲压可行性)到工艺方案制定,从模具开发调试到售后技术支持,我们为您提供一站式专业服务。我们将主动与您深入沟通,了解您的生产痛点和成本控制需求,并与您一起解决过程中的技术问题,帮助您提高产品竞争力,降低生产成本。

4. 全球服务网络和严格的质量认证

为带动全球客户的发展,我厂建立了完善的全球销售和服务网络,为欧洲、美洲、亚洲等地区的客户提供及时、高效的售前咨询和售后支持。我们严格遵守国际质量标准和相关行业法规,已通过ISO9001质量管理体系认证和IATF16949汽车行业质量认证,为我们的产品进入全球市场奠定了坚实的基础。在全球低碳发展的大背景下,我厂也积极响应环保号召,不断优化冲压生产工艺,与行业平均水平相比能耗降低15%,减少废物排放,与您一起为全球电机行业的可持续发展做出贡献。

5、不断追求精益制造

对于我们工厂来说,精益制造之路永无止境。我们将始终坚持持续改进的精神,紧跟技术发展的步伐,不断引进先进的冲压生产技术和智能设备,提升我们的精益管理水平。我们坚信,凭借我们专业的冲压实力、严谨的质量控制态度和真诚的服务理念,我们将成为您更可靠的工艺合作伙伴,共同推动电机行业的创新发展,为您的全球市场拓展和产业升级贡献更多力量。

六、携手合作邀请

如果您正在寻找一家拥有成熟的精益生产能力、可靠的产品质量、透明的成本控制和专业的一站式服务的电机铁芯冲压工厂,请联系我们。让我厂与您的企业携手并进,共创全球电机行业更加美好的未来!

关于优优科技

友友科技有限公司专业生产各种软磁材料自粘精密磁芯,包括自粘硅钢、超薄硅钢、自粘特种软磁合金等。我们采用先进的精密磁性元件制造工艺,为高性能电机、高速电机、中频变压器、电抗器等关键功率部件的软磁芯提供先进的解决方案。

公司自粘精密铁芯产品目前包括片厚0.05mm(ST-050)、0.1mm(10JNEX900/ST-100)、0.15mm、0.2mm(20JNEH1200/20HX1200/ B20AV1200/20CS1200HF)等一系列硅钢铁芯。 0.35mm(35JNE210/35JNE230/ B35A250-Z/35CS230HF),以及特种软磁合金磁芯,包括VACODUR 49和1J22和1J50。